2024-09-30 13:48

2024-09-30 13:48

已查看100次

已查看100次

范围

1.1 GB/T9639的本部分规定了在给定高度的自由落镖冲击下,测定塑料薄膜和薄片试样破损数量达50%时的能量。以冲击破损质量表示。

本部分适用于塑料薄膜和厚度小于1mm 的薄片。

1.2 两种试验方法

1.2.1 A法:落镖头部直径为(38士1)mm,下落高度为(0.66±0.01)m。适用于冲击破损质量为

0.05 kg~2 kg的材料。1.2.2 B法:落镖头部直径为(50士1)mm,下落高度为(1.50士0.01)m。适用于冲击破损质量为0.3 kg~2 kg 的材料。

1.3梯级法试验时用于改变落体质量的配重块质量应相同,根据前一个试样是否破损,利用配重块减少或增加落体质量。

4、术语和定义

下列术语和定义适用于GB/T 9639的本部分,

4.1冲击破损质量impact failure mass

在规定的试验条件下,试样破损数量达50%时统计出的落体质量,以m表示。

4.2落体质量missile mass

落镖、配重块和锁紧环的质量之和。

5仪器

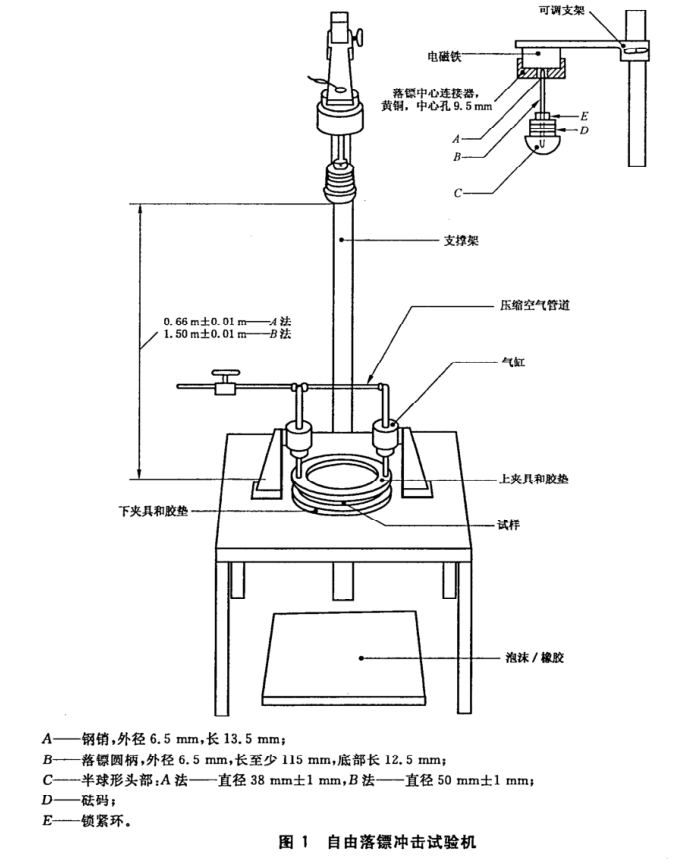

仪器基本构造如图1所示

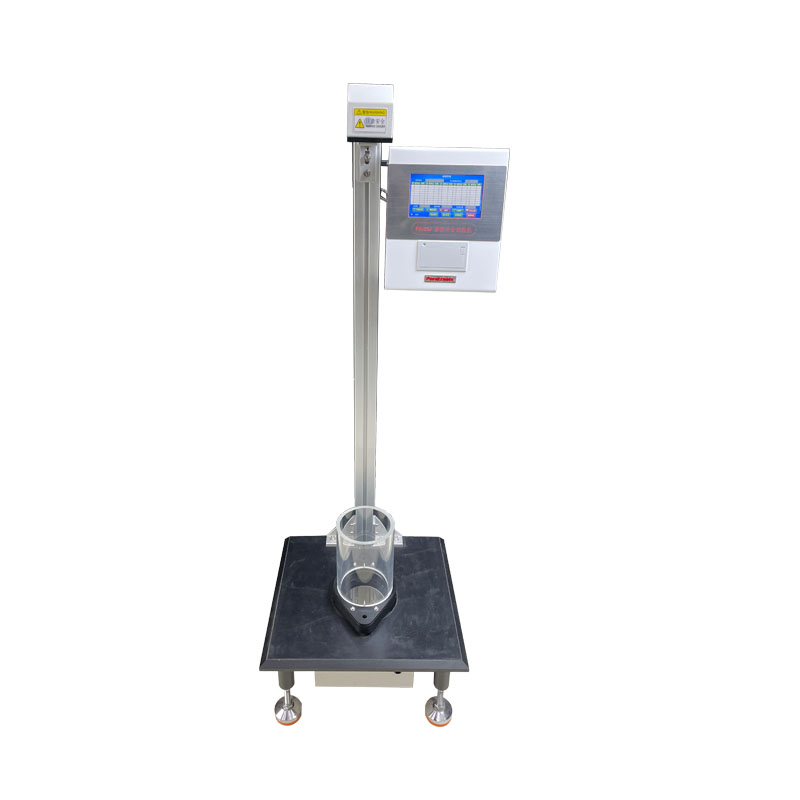

检测仪器:落镖冲击试验仪

8 试验步骤

测量厚度8.1

按GB/T20220-2006或GB/T6672-2001的规定测量试样的厚度。

注:GB/T6672-2001不适用于压花薄膜和薄片。

8.2 仪器准备

8.2.1 选择A法或B法对仪器进行设置。

8.2.2 使电磁铁通电,将落镖(见5.7)的圆柄垂直插人磁性连接器里。调整落体下落高度(从被夹试样表面到落镖头部的底部表面的垂直距离)至(0.66+0.01)m(A法)或(1.50士0.01)m(B法)。警告:为安全起见,调节高度时应移走落镖。

8.2.3 将预试验试样紧固于环形夹具之间,落镖上不加配重块,断开电磁铁释放落镖,观察落镖冲击试样点,落镖由试样表面弹开后应及时捕捉。必要时调整电磁铁位置,重复预试验,直到落镖重复冲击被夹试样中心位置。

8.2.4 检查试样任何滑动的迹象。如果有滑动,该试验结果应舍弃。随着落体质量和下落高度的增加,试样滑动的可能性会增大,有些材料的滑动会更厉害。下列两种方法用于检查试样是否滑动。8.2.4.1 在落镖下落前,沿上夹具内壁,在试样表面用记号笔画一个圆圈,但对试样只能施加记号笔本身的压力。待落镖下落后移开试样前,用另外一种颜色的记号笔画一圆圈,如果在圆周的任何一位置出现双线,则表示存在滑动。

警告:为安全起见,画圆圈时应移走落镖。

8.2.4.2 对于采用橡胶垫圈贴细纱布或砂纸的方式夹紧试样,只需检查冲击后试样夹紧部位的划痕,如果有,则表明存在滑动。

8.3 梯级试验(见1.3)

8.3.1根据相关材料规定或双方协议,选择使用A法或B法。

8.3.2测量并记录试样冲击区域的平均厚度,精确到0.001mm(见8.1)。

8.3.3

3选择的落体质量应接近于预计的冲击破损质量。将所需数量的配重块加置落镖圆柄上,并装上

锁紧环,使配重块安全固定。

8.3.4选择的配重块m应与试样的冲击强度相适应。通常 m值约等于5%~15%冲击破损质量m:,配重块须选择3~6个(至少3个)。

8.3.5 将第一个试样放在下夹具上,确保试样均匀平整,没有折痕,完全覆盖在橡胶垫圈上。与环形夹具的上夹具夹紧。

8.3.6使电磁铁通电,将落镖放好位置。使电磁铁断电,落镖即下落。如果落镖由试样表面弹开,应及时捕捉,防止反复冲击试样表面以及冲击损伤落镖的半球接触表面。8.3.7检查试样任何沿动的迹象。如果有滑动,该试验结果应舍弃。

8.3.8检查试样是否破损。在试样背面照明的条件下,试样穿透即为破损。将结果记录在格纸上,详

见图 2,用“O”表示不破损,“x”表示破损。

8.3.9 如果第一个试样破损,用配重块m 减少落体质量。如果第一个试样不破损,须用配重块 Am增加落体质量。依次继续进行试样,总之,利用配重块减少或增加落体质量,取决于前一个试样是否破损。

8.3.1020个试样试验后,计算破损的总数N。如果N等于10,试验完成。如果N不等。

查看更多 >

查看更多 >

查看更多 >

查看更多 >

查看更多 >

查看更多 >

联系我们